coût du revêtement en argile géosynthétique

• Imperméabilité supérieure

• Capacité d'auto-guérison

• Écologique et durable

• Installation facile et économique

• Durabilité et polyvalence

1. Présentation du produit

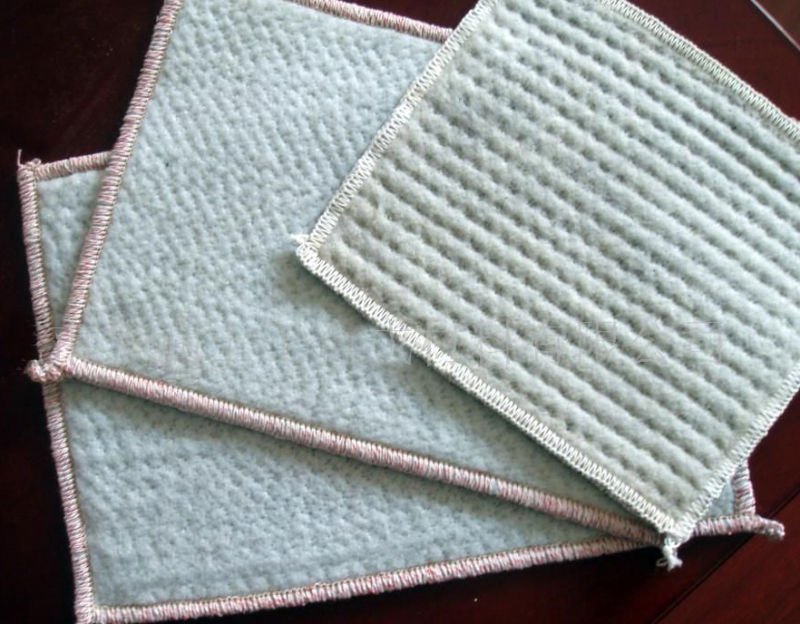

Les nattes d'étanchéité à la bentonite (BWM), également connues sous le nom de géomembranes d'argile bentonitique (GCL), sont des matériaux d'étanchéité composites haute performance conçus pour les projets de génie civil et environnemental. Composées d'une couche centrale de bentonite sodique naturelle (un minéral argileux très gonflable), prise en sandwich entre des géotextiles (tissés et non tissés) et renforcées par aiguilletage ou couture, les BWM tirent parti des propriétés de la bentonite.'Grâce à leurs propriétés d'absorption d'eau intrinsèques, ces matériaux forment une barrière dense et imperméable lorsqu'ils sont activés par l'humidité. Conformes aux normes internationales telles que EN 13968, ASTM D6363 et ISO 10719, ils sont reconnus sur les marchés mondiaux comme une alternative fiable et écologique aux solutions d'étanchéité traditionnelles.

2. Principaux avantages

•Imperméabilité supérieure : une fois hydratée, la bentonite gonfle jusqu'à 15 %.–20 fois son volume sec, formant une faible perméabilité (≤1×10⁻⁹barrière m/s) qui surpasse de nombreuses membranes synthétiques en matière de contrôle des infiltrations.

•Capacité d'auto-réparation : les petites perforations ou déchirures se colmatent automatiquement grâce à la migration des particules de bentonite vers la zone endommagée, assurant ainsi une étanchéité durable sans réparations manuelles.

•Écologiques et durables : Fabriqués à partir d'argile bentonite naturelle et non toxique, les BWM sont chimiquement inertes, recyclables et conformes aux réglementations environnementales strictes (par exemple, REACH de l'UE, EPA des États-Unis) pour les projets écologiques.

•Installation facile et économique : légers et flexibles, ils s’adaptent aux supports irréguliers, réduisant ainsi les besoins en main-d’œuvre et en équipement sur site ; aucun soudage ni adhésif spécial n’est requis, ce qui réduit le temps et les coûts d’installation.

•Durabilité et polyvalence : Résistant aux rayons UV, à l'érosion chimique (acides et bases faibles) et aux variations de température (-20 °C).°C à 60°C), assurant des performances stables dans des conditions extérieures difficiles.

3. Principales applications

Les BWM sont largement adoptés dans les projets mondiaux d'infrastructure, de protection de l'environnement et de construction, notamment :

•Gestion des déchets : Décharges (déchets solides municipaux, déchets dangereux) et systèmes de collecte des lixiviats, empêchant les fuites de contaminants dans le sol et les eaux souterraines.

•Gestion de l'eau : réservoirs, étangs, canaux et noyaux/revêtements de barrages, améliorant la rétention d'eau et le contrôle des infiltrations dans les régions arides et semi-arides.

•Génie civil : ouvrages souterrains (sous-sols, tunnels, stations de métro), étanchéité des fondations et parois moulées pour la stabilisation des talus.

•Aquaculture et agriculture : étangs piscicoles, élevages de crevettes et canaux d’irrigation, réduisant les pertes d’eau et maintenant la qualité de l’eau.

•Assainissement environnemental : recouvrement des sites contaminés, fermeture des décharges et des bassins de résidus miniers, isolant les polluants de l’écosystème environnant.

4. Processus de production

1. Préparation des matières premières : Sélectionner du minerai de bentonite sodique de haute qualité, le concasser, le broyer et le tamiser pour obtenir une poudre fine (200–300 mesh) avec une teneur en humidité contrôlée (8–12 %) pour une capacité de gonflement optimale.

2. Lamination du géotextile : Dérouler le géotextile non tissé (couche supérieure) et le géotextile tissé (couche inférieure) sur la ligne de production ; la couche non tissée améliore la rétention de la bentonite, tandis que la couche tissée assure la résistance structurelle.

3. Épandage de bentonite : Utiliser un équipement automatisé de précision pour répartir uniformément la poudre de bentonite entre les deux couches de géotextile, en assurant une épaisseur constante (2–6 kg/m²) sur le tapis.

4. Renforcement et collage : Utiliser la technologie de l'aiguilletage pour imbriquer mécaniquement les géotextiles et le noyau de bentonite, ou utiliser des coutures avec des fils de polyester haute résistance pour une cohésion accrue ; aucun adhésif chimique n'est ajouté pour préserver le caractère écologique.

5. Découpe et enroulement : Découpez les bords du tapis composite aux largeurs standard (3–6 mètres) et des longueurs (20–50 mètres), puis enroulez-le sur des mandrins résistants à l'humidité et aux déchirures pour le stockage et le transport.

6. Contrôle qualité : Effectuer des tests en ligne pour l'uniformité de la charge de bentonite, la résistance à la traction et l'indice de gonflement ; émettre des rapports de certification de tiers (par exemple, SGS, Intertek) pour vérifier la conformité aux normes internationales avant l'expédition.