bonne géomembrane en PVC

• Imperméabilité de pointe

• Adaptabilité à tous les climats

• Durabilité et résistance chimique éprouvées

• Installation rentable

• Conception éco-responsable

1. Introduction

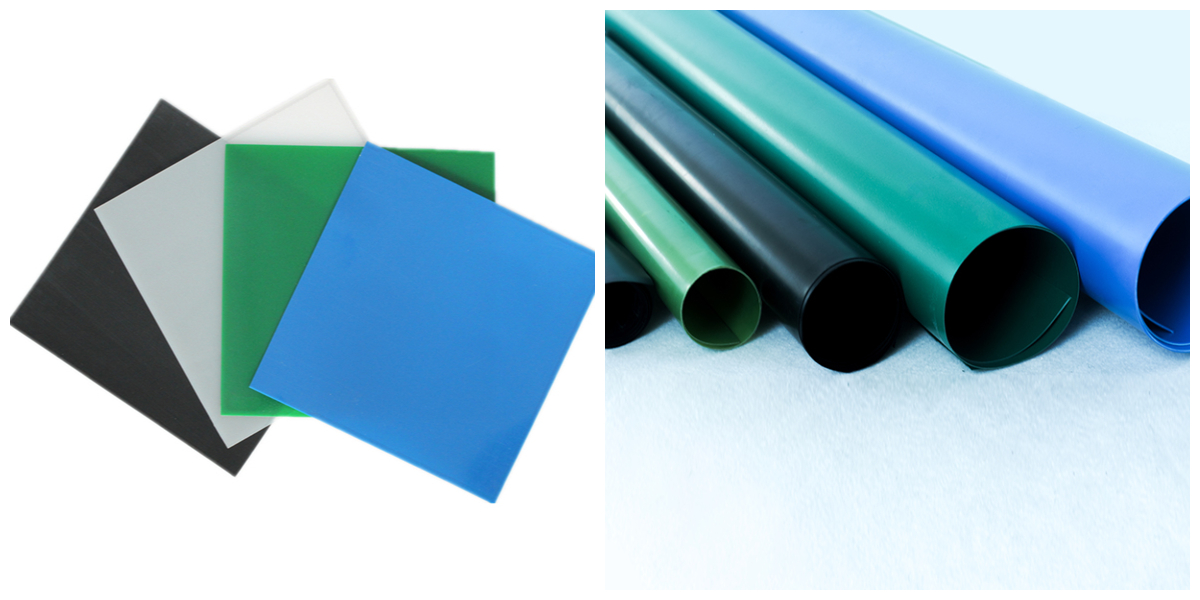

La géomembrane en PVC (polychlorure de vinyle) constitue une barrière géosynthétique essentielle dans les projets d'infrastructure et environnementaux mondiaux, fabriquée à partir de résine PVC avec des plastifiants de pointe, des stabilisateurs UV et des additifs de renforcement.

Reconnu pour ses propriétés d'imperméabilité, de flexibilité et de durabilité, il est devenu le matériau de choix des ingénieurs, des entrepreneurs et des organismes de réglementation environnementale du monde entier, assurant un contrôle fiable des fuites et une stabilité à long terme.

Adapté à des climats variés et à des projets de toutes tailles, ce matériau, contrairement aux matériaux d'étanchéité traditionnels, se distingue par sa structure homogène et son adaptabilité, offrant ainsi une solution polyvalente pour les grands travaux de génie civil comme pour les initiatives de protection environnementale de précision.

2. Principaux avantages (Reconnaissance mondiale de l'industrie)

• Imperméabilité de pointe : Offre des performances quasi imperméables (taux de transmission de vapeur d’eau < 1×10⁻¹¹ g/(cm·s·Pa)), répondant aux normes internationales strictes (par exemple, ISO 10818, ASTM D4439) pour le confinement de l’eau, des produits chimiques et

substances dangereuses – un élément essentiel pour la conformité environnementale.

• Flexibilité tous climats : conserve sa ductilité même à des températures extrêmes (de -30 °C à 70 °C), assurant un fonctionnement fiable sur les chantiers de construction du Grand Nord (par exemple, les projets de pipelines canadiens) et dans les régions chaudes et arides (par exemple, les réservoirs d'eau du Moyen-Orient).

sans fissures ni fragilité.

• Durabilité et résistance chimique éprouvées : résiste à la corrosion par les acides, les alcalis, les sels et les solvants organiques, avec une durée de vie de 15 à 25 ans dans des conditions d’installation correctes, conformément aux objectifs mondiaux en matière d’infrastructures durables (par exemple, le Pacte vert pour l’Europe).

Loi américaine sur l'investissement dans les infrastructures et l'emploi).

• Installation économique : Léger (généralement 0,5 à 3,0 kg/m²) et compatible avec le soudage à air chaud ou le collage par solvant, permettant un déploiement rapide et sans faille qui réduit les coûts de main-d'œuvre et les délais du projet – idéal pour les projets à grande échelle comme les cellules de décharge ou les revêtements de réservoir.

• Conception éco-responsable : Les formulations à faible teneur en COV (composés organiques volatils) répondent aux réglementations environnementales mondiales ; recyclables en fin de vie, elles soutiennent les initiatives d’économie circulaire adoptées par les gouvernements et les clients du secteur privé dans le monde entier.

3. Applications clés mondiales

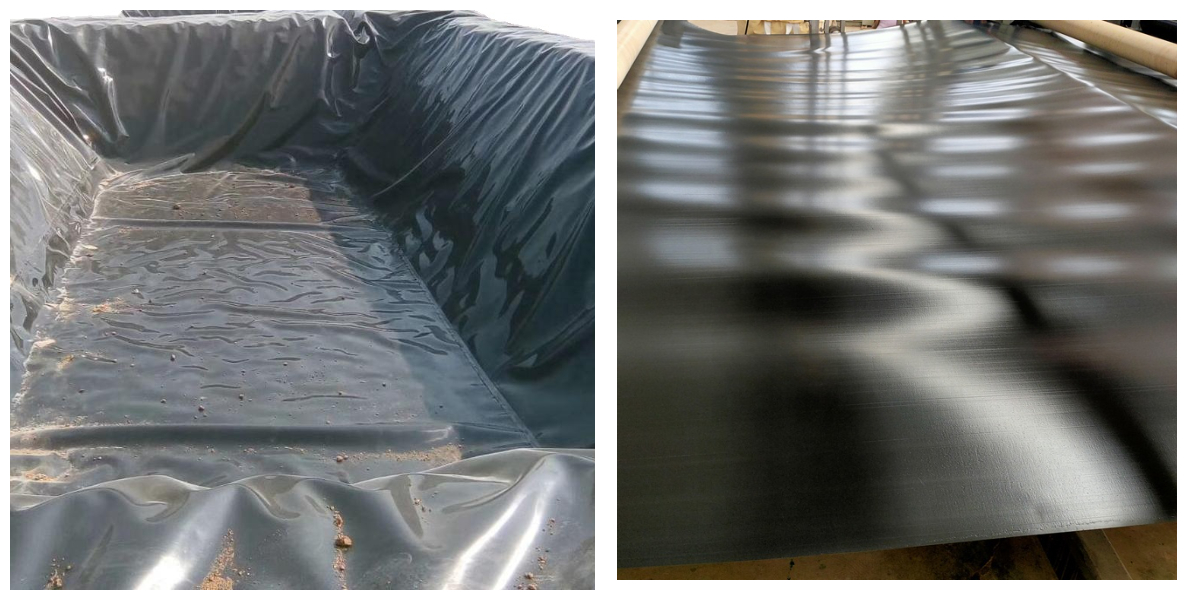

• Protection de l'environnement (conformité mondiale) : géomembranes d'étanchéité et systèmes de collecte des lixiviats (conformes aux normes de l'EPA et de la directive européenne relative aux décharges) pour prévenir la contamination des sols et des eaux souterraines ; couvertures des stations d'épuration et zones de stockage des produits chimiques.

confinement.

• Gestion des ressources en eau : revêtements de réservoirs, de canaux et d’aqueducs pour la conservation de l’eau (essentiels dans les régions où l’eau est rare comme l’Australie et le sud-ouest américain) ; lacs artificiels, aménagements aquatiques sur les terrains de golf et projets de lutte contre l’érosion côtière

(par exemple, les systèmes de défense côtière européens).

• Infrastructures civiles : étanchéité des métros et tunnels (par exemple, le métro de Tokyo, le Crossrail de Londres) ; barrières de sous-sol et de fondation pour les bâtiments commerciaux ; étanchéité des plateformes routières et des remblais ferroviaires pour protéger l’intégrité structurelle.

• Agriculture et aquaculture : films de rétention d’humidité du sol pour serres (populaires en Europe et en Asie du Sud-Est) ; bâches haute densité pour bassins piscicoles et élevages de crevettes (largement utilisées en Norvège, au Chili et dans les centres d’aquaculture d’Asie du Sud-Est) pour maximiser le rendement et l’efficacité de l’utilisation de l’eau.

4. Flux du processus de production international

1. Approvisionnement en matières premières et formulation : La résine PVC de haute pureté (provenant de fournisseurs mondiaux comme Dow et Formosa) est mélangée à des plastifiants de qualité alimentaire, des absorbeurs d'UV et des stabilisateurs thermiques, répondant aux normes de sécurité internationales (par exemple, REACH, FDA) pour le contact avec

Applications liées à l'eau potable ou à l'alimentation.

2. Mélange du composé : La formulation est homogénéisée dans des mélangeurs à grande vitesse, puis fondue et malaxée dans des mélangeurs internes à 140–160 °C pour former un composé PVC homogène, assurant ainsi des performances uniformes dans le produit final.

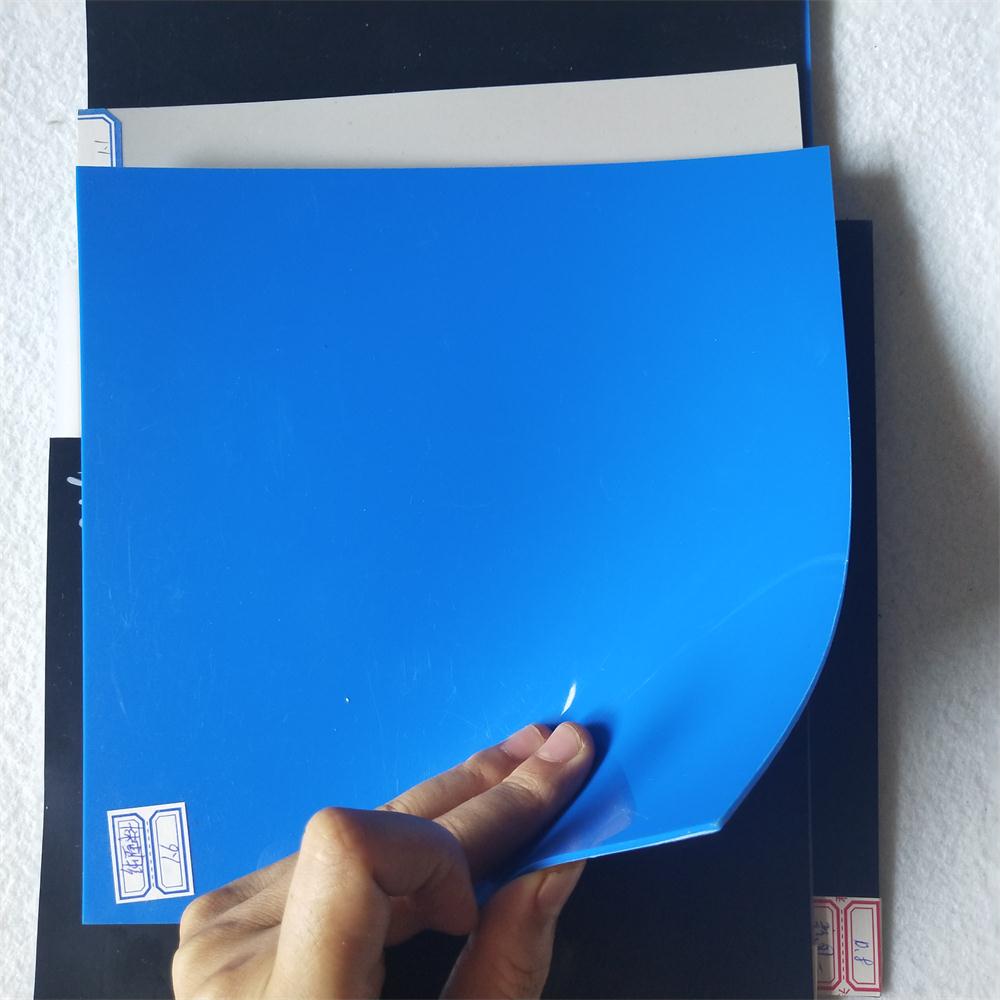

3. Extrusion/Calandrage : Pour les produits de grande largeur (jusqu’à 8 m), l’extrusion à filière en T est utilisée pour former des feuilles continues ; le calandrage (via des machines multi-rouleaux) est employé pour un contrôle précis de l’épaisseur (0,3 à 3,0 mm) – une technique courante dans la fabrication européenne et nord-américaine.

installations.

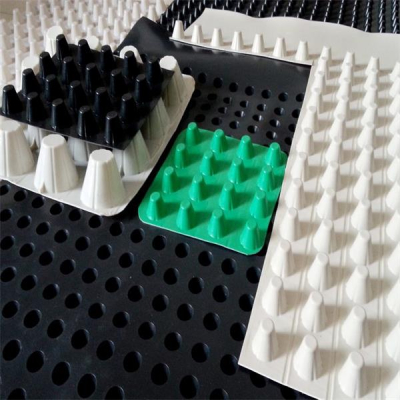

4. Refroidissement et traitement de surface : Le film extrudé est refroidi via des rouleaux refroidis à l'eau pour stabiliser les dimensions ; un gaufrage facultatif (pour une friction améliorée) ou un traitement corona (pour améliorer la soudabilité) est appliqué en fonction des exigences du client (par exemple, surfaces antidérapantes pour

allées piétonnes).

5. Contrôle de la qualité (Normes internationales) : Des tests rigoureux sont effectués conformément aux normes ISO 10818, ASTM D4439 et EN 13361, notamment des tests d’imperméabilité, des contrôles de résistance à la traction, des vérifications de soudabilité et des évaluations de résistance au vieillissement UV, garantissant ainsi la conformité aux normes.

normes régionales spécifiques au client.

6. Enroulement et logistique : La géomembrane qualifiée est enroulée en bobines (longueurs standard : 50 à 100 m) avec un emballage protecteur ; étiquetée avec les données techniques, les numéros de lot et les certifications de conformité pour l'expédition mondiale vers des projets dans le monde entier.