revêtements de barrage en PEHD

• Contrôle supérieur des infiltrations.

• Résistance mécanique accrue.

• Double protection et durabilité.

• Installation et adaptabilité faciles.

• Solution globale rentable.

1. Introduction

La géomembrane composite, un matériau géosynthétique haute performance, est fabriquée en laminant une ou plusieurs couches de géomembrane imperméable (généralement en PEHD, PEBD ou PEBDL) avec des géotextiles non tissés/tissés.

(polypropylène ou polyester) par collage thermique, lamination adhésive ou aiguilletage. Il combine l'imperméabilité des géomembranes avec les fonctions de renforcement, de filtration et de protection des géotextiles, formant ainsi un matériau polyvalent.

Système de barrière durable. Conforme aux normes internationales telles que ASTM D751, EN 13763 et ISO 10713, il est largement reconnu comme une solution fiable dans les projets mondiaux de génie civil, de protection de l'environnement et d'infrastructures.

pour le contrôle des infiltrations et l’amélioration structurelle.

2. Principaux avantages

• Contrôle supérieur des infiltrations : Bénéficie d'une perméabilité ultra-faible (≤1×10⁻¹⁰ m/s pour les composites à base de PEHD), empêchant efficacement les infiltrations d'eau, de lixiviat ou de produits chimiques, répondant ainsi aux exigences environnementales et d'ingénierie strictes dans le monde entier.

• Résistance mécanique améliorée : La couche géotextile renforce la résistance à la traction, à la déchirure et à la perforation, permettant à la membrane de résister à des conditions de construction difficiles (par exemple, des substrats inégaux, des équipements lourds) et à des charges opérationnelles à long terme.

• Double protection et durabilité : le géotextile extérieur protège la géomembrane intérieure de l'abrasion, des rayons UV et de la corrosion chimique, prolongeant ainsi sa durée de vie à plus de 50 ans dans les applications typiques et réduisant les coûts d'entretien à long terme.

• Installation et adaptabilité faciles : Légère, flexible et facile à souder (pour les membranes thermoplastiques) ou à chevaucher, elle s'adapte parfaitement aux formes complexes des projets (par exemple, les réservoirs irréguliers, les remblais en pente) et minimise le temps et la main-d'œuvre d'installation.

• Solution globale rentable : combine plusieurs fonctions (imperméabilité, renforcement, filtration) en un seul produit, éliminant le besoin de matériaux séparés et réduisant les coûts globaux du projet tout en garantissant la fiabilité des performances.

3. Principales applications

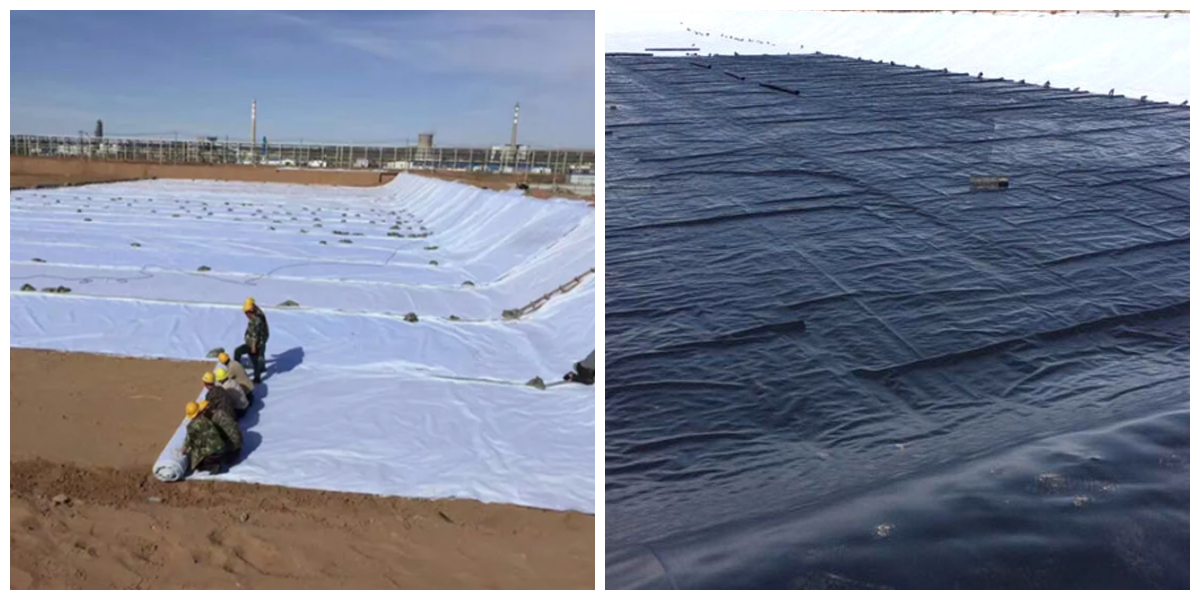

• Protection de l'environnement : Revêtements et couvertures de décharges (conformes à la directive européenne sur les décharges et à la réglementation de l'EPA américaine) pour contenir les contaminants ; revêtements de bassins de résidus miniers, sites de déchets dangereux et projets de réhabilitation de friches industrielles.

• Gestion des ressources en eau : réservoirs, canaux, barrages et bassins de stockage d'eau (essentiels pour les régions où l'eau est rare, comme le Moyen-Orient et l'Australie) ; stations d'épuration des eaux usées, lagunes d'eaux usées et revêtements de réservoirs d'eau potable.

• Infrastructures civiles : imperméabilisation des sous-couches des autoroutes et des voies ferrées ; revêtements de tunnels, contrôle des infiltrations dans les sous-sols et les structures souterraines ; remblaiement côtier, renforcement des digues et barrières de protection contre les inondations.

• Agriculture et aquaculture : revêtements pour canaux d’irrigation (réduisant les pertes d’eau) ; revêtements pour bassins à poissons/crevettes (maintenant la qualité de l’eau et empêchant les infiltrations) pour les industries aquacoles mondiales.

• Projets énergétiques et industriels : bases de réservoirs de stockage de pétrole/gaz, revêtements de bassins chimiques et énergies renouvelables (par exemple, étanchéité de sites de centrales solaires, revêtements de digesteurs de biogaz).

4. Processus de fabrication

1. Sélection et inspection des matières premières : Les résines de haute qualité (PEHD/PEBD/PEBDL) et les géotextiles proviennent de fournisseurs mondiaux certifiés, avec des tests rigoureux de pureté, de résistance à la traction et de résistance aux UV pour garantir la conformité aux normes internationales.

2. Extrusion de géomembrane : Les résines sont fondues, extrudées à travers une filière plate et refroidies pour former une feuille de géomembrane continue, dont l'épaisseur uniforme (0,3 à 3,0 mm) est contrôlée par calandrage de précision.

3. Préparation des géotextiles : Les géotextiles non tissés/tissés sont inspectés en fonction de leur poids en grammes, de leur résistance à la traction et de leur perméabilité, puis prétraités (si nécessaire) pour améliorer l'adhérence avec la géomembrane.

4. Stratification et collage : Les couches de géomembrane et de géotextile sont collées par stratification thermique (pressage à chaud pour la compatibilité avec les thermoplastiques) ou par stratification adhésive (adhésifs écologiques à haute résistance pour des combinaisons spécifiques).

garantissant une adhérence sur toute la surface sans bulles ni délamination.

5. Post-traitement : La feuille composite est découpée aux largeurs standard (3–8 m) et aux longueurs (50–100 m), puis soumise à des tests de qualité (perméabilité, résistance au pelage, résistance à la traction) par des laboratoires tiers (SGS, Intertek).

6. Emballage et stockage : Les rouleaux finis sont emballés dans un emballage résistant à l'humidité et aux UV avec des étiquettes de produit (certifications, spécifications, numéros de lot) pour un transport maritime sûr et un stockage sur site, garantissant l'absence de dommages pendant le transport.